第二届全国装配式机电工程设计应用技能大赛颁奖仪式上,天津亨通的《SEW天津工厂F2制冷机房升级改造项目》

制冷系统设计及BIM应用

被评为设计组装配之星称号。

SEW-工业减速机(天津)有限公司是SEW公司在天津经济技术开发区的大型独资制造厂,总投资3亿欧元,占地17.5万平方米,拥有最现代化的厂房、制造加工和检测设备,是SEW集团全球12大制造厂之一,也是SEW在亚太地区的制造中心。

机房原有问题

1.

原有设备布局不合理及管路选型不合理,需重新布局。

2.

补水装置压力较小且需手动补水,需增加定压补水装置。

3.

原有配电柜空间不足,需重新选型以匹配变频控制冷冻冷却水泵

4.

系统设备缺少综合控制系统,设计加入高效机房控制点位和各个传感器及功能点。

集成式高效机房·施工流程

为节省现场安装时间,提高系统品质及效率,使各个工序衔接能够更紧凑等,综合考虑,系统采用预制化装配施工。

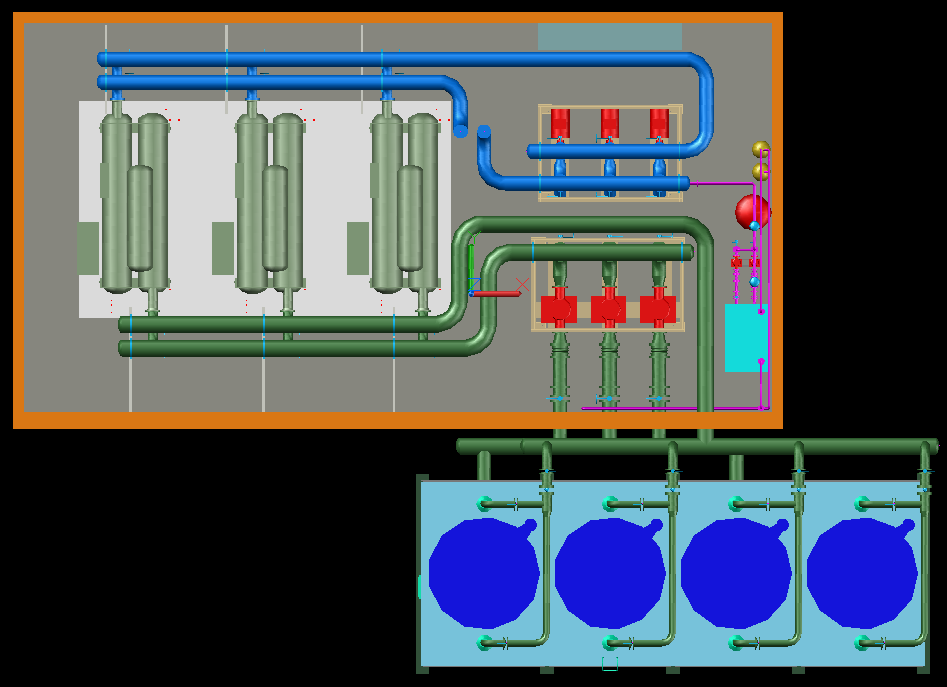

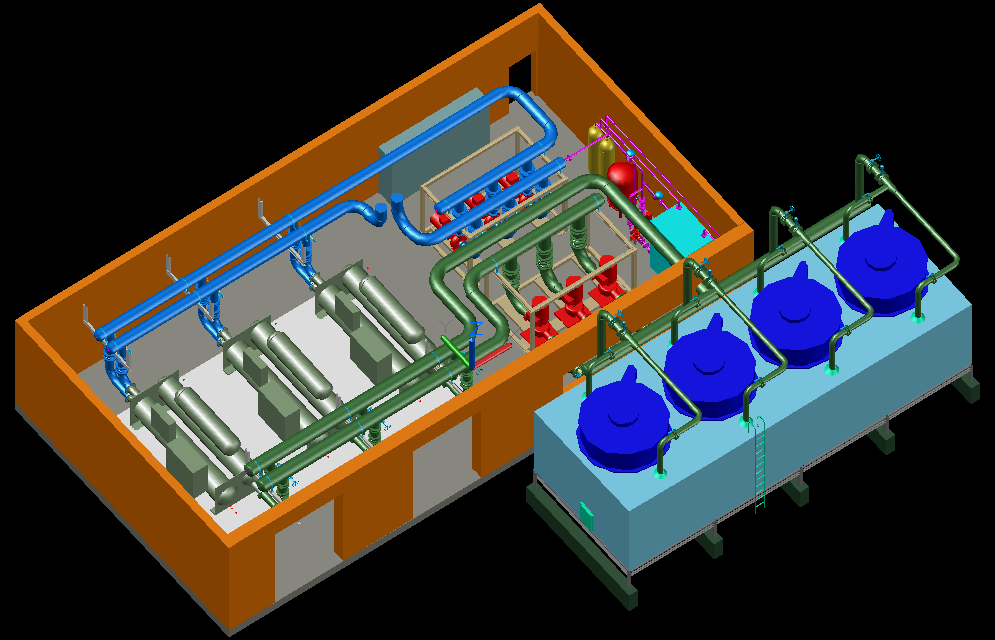

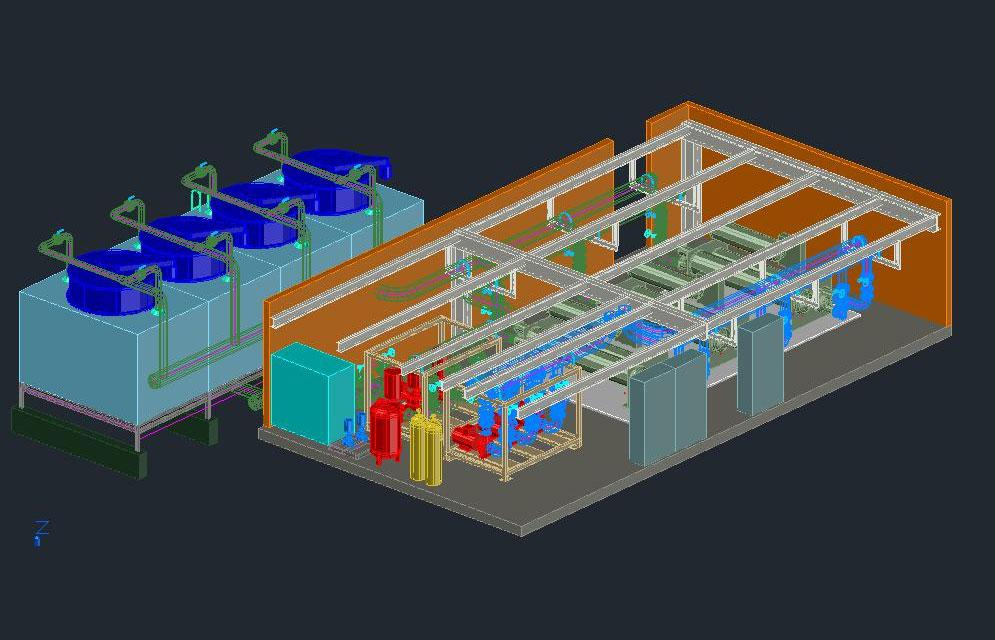

三维仿真、综合布局

亨通BIM工程师根据现场安装位置的尺寸,结合更新设备尺寸,充分规划和利用现场安装位置进行系统设计。

BIM模型效果图

BIM模型效果图

根据现场原有基础位置、主管道进出口位置优化布局,使系统阻力更小、机房更整洁美观。相比原有机房布局减少12个弯头、17米管路。

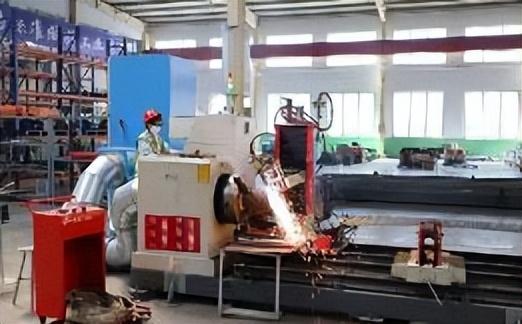

设备预制、模块生产

根据BIM模型精准下料,在亨通车间预制管道模型,将设备与管道组装完成,以整体制冷机房形式运抵现场,落地连接管道及电气部分即可,既节省了现场施工的时间,也能提前完成,充分节省工期。

管材下料

管材下料

组对焊接

组对焊接

预制车间内主要设置有自动焊机、切割机、管件存放支架、半成品堆放区、砂轮机等。

物流运输

根据装配模块大小、综合考虑车辆空间使用效率最大化进行装运;在发货前做好成品保护,利用拉伸膜、草绳对构件宜碰撞位置进行包装、装车。

改造后

高效集成机房的优势

工厂预装式系统解决方案,以高效节能的控制系统为核心,将各关联设备整合到一个模型内,运用整体化结构设计思路,应用综合布线技术,计算机网络技术,将各设备、功能和信息等集成到相互关联、统一协调的系统中,具有

安装快、占地面积小、维护方便、高效节能

等优势。广泛应用于商用和工业用冷却水冷却系统。

高效节能

全年COP高达5.0,较传统机房节能40%

安装便捷

三维仿真,工厂预制,模块化安装,节省工期

占地面积小

合理布局,充分节省占地面积,较传统机房可节省面积30%

维护方便

智能化控制,可随时监控设备运行信息

广州seo小雨

广州seo小雨